ПАСПОРТ

Фильтр-Циклон рукавный

с импульсной регенерацией

ФЦРФ-М-3,5

Санкт-Петербург

2023

1. Назначение изделия

Фильтр-Циклон рукавный ФЦРФ-М-3,5 с импульсной регенерацией фильтровальных рукавов сжатым воздухом (далее именуется Изделие, Фильтр или Фильтр-Циклон) изготовлен ЗАО "ЗТО "Формула".Фильтр-Циклон рукавный ФЦРФ-М предназначен для очистки воздуха от любых крупно- и среднедисперсных сухих , неволокнистых, неслипающихся и не налипающих пылей, не агрессивных к материалам из которых он изготовлен.

Фильтрующим элементом являются фильтровальные рукава диаметром 150 мм круглого сечения на металлическом каркасе. Фильтр имеет встроенный механизм регенерации фильтровальных рукавов импульсной продувкой сжатым воздухом.

Циклонный корпус позволил увеличить начальную запыленность воздуха на входе в Фильтр-Циклон за счет частичной центробежной сепарации крупнодисперсной пыли, уменьшить абразивный износ и увеличить срок службы фильтровальных рукавов.

Тангенциальный циклонный завихритель позволил снизить гидравлическое сопротивление рукавного фильтра за счёт постепенной подачи воздуха в вихрь внутри корпуса.

Применение активного конуса в нижней части Фильтр-Циклона, рассчитанного по правилам циклоностроения, увеличивает центробежные силы внутри корпуса перед выбросом пыли в бункер, препятствуя её подъёму к картриджам.

Применение согласованного бункера (поставляется по заказу и рекомендуется к применению) после Фильтр-Циклона, предотвращает вынос пыли к фильтровальным элементам, уменьшая пылевую нагрузку на них.

При правильно подобранном вентиляторе и давлении в системе регенерации, регенерация фильтровальных элементов производится без остановки системы аспирации.

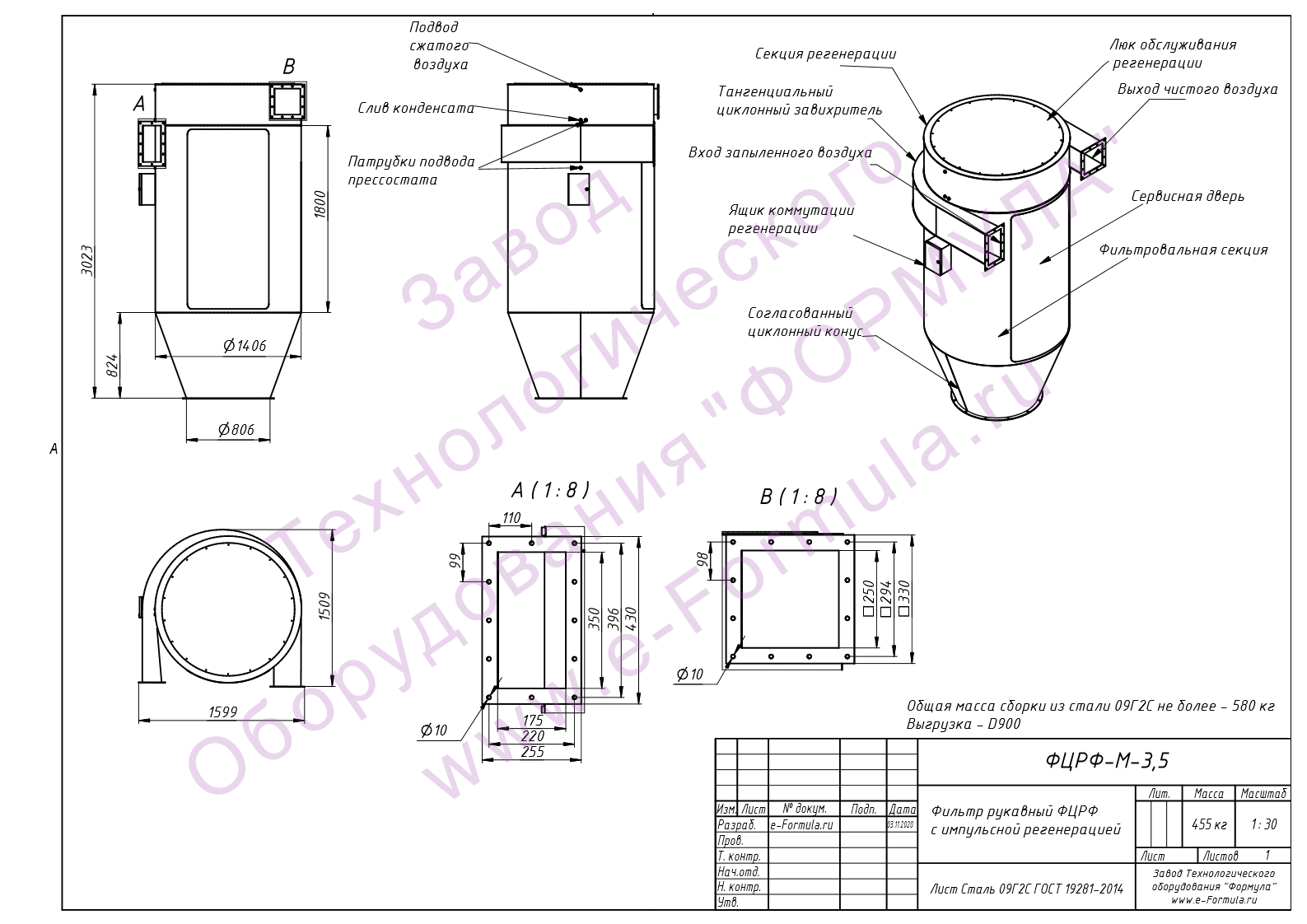

2. Технические характеристики и габаритные размеры

Концентрация пыли на выходе - не более 20 мг/м3*

Гидравлическое сопротивление - до 2000 Па

Скорость фильтрации не более 2,5 м/с.

Давление сжатого воздуха для регенерации - 4 - 8 бар.

Диаметр рукава - 150 мм

| Наименование | Производи- тельность м3/час |

Площадь фильтрации, м2 | Количество рукавов | Высота рукава | Количество имп. клапанов, шт | Расход сжатого воздуха, л/мин | Объём ресивера, л | Масса не более, кг | Подробнее | Чертёж |

|---|---|---|---|---|---|---|---|---|---|---|

| ФЦРФ-М-3,5 | до 3500 | 25,2 | 30 | 1800 | 6 | 56 | не менее 30 | не более 580 | Подробнее |

Чертёж ФЦРФ-М-3,5 Паспорт ФЦРФ-М-3,5 |

3. Комплект поставки

1. Изделие, описываемое настоящим паспортом - 1 штука2. Паспорт на изделие - 1 штука

4. Описание работы

Фильтр имеет гнуто-сварную конструкцию из высокопрочной стали 09Г2С. Запыленный воздух через входной патрубок попадает в фильтровальную сецию, в которой расположены фильтровальные элементы. Проходя сквозь фильтровальный материал воздух отчищается от пыли и, попадая в секцию чистого воздуха, отводится из фильтра через выходной патрубок. При этом частицы улавливаемого материала задерживаются на поверхности фильтровального элементаОтличительной особенностью фильтр-циклонов является использование комбинации способов улавливания пыли - центробежная сепарация частиц и улавливание частиц при прохождении через фильтровальный материал. На первом этапе через входной патрубок запыленные частицы попадают в тангенциальный циклонный завихритель. Это участок корпуса циллиндрической формы, по диаметру больше, чем основной корпус циклона. Он постепенно сужается обеспечивая плавное поступление запыленного воздуха из входного патрубка в корпус фильтр-циклона. Одновременно с этим воздух разгоняется под действием центробежных сил. Такой способ подачи воздуха несколько увеличивает габарит установки (на ширину входного патрубка) по сравнению с классической компоновкой (когда воздух подаётся непосредственно в корпус циклона), но существенно (иногда на порядок) уменьшает гидравлическое сопротивление установки (а значит и энергозатраты) за счет плавного разгона и постепенной подачи воздуха в основной вихрь циклона. Кроме того, такая компоновка увеличивает абразивостойкость опять же за счет постепенной подачи воздуха.

Под действием центробежных сил и вновь поступающего воздуха, частицы пыли отбрасываются к стенкам циллиндрического корпуса и, вращаясь вдоль него, опускаются вниз к конической части.

За счет уменьшения диаметра в конусе при движении частиц вниз, частицы приобретая еще большую скорость, достигают выгрузного патрубка.

Для увеличения эффективности циклонной составляющей фильтр-циклона, мы рекомендуем уснанавливать после выгрузного патрубка цилиндро-конический бункер, диаметр которого примерно в 1,5 раза больше диаметра фильтр-циклона. Если же такой возможности нет, то хотя бы в 1,2 раза больше диаметра выгрузного патрубка. Это необходимо для того, чтобы после выгрузного патрубка, резко попадая в сосуд большего диаметра, частицы были откинуты к его стенкам, теряя энергию, скорость и опускаясь в нижнюю часть бункера.

Более мелкие частицы, которые не были уловлены таким способом через центр выгрузного отверстия увлекаются вверх и достигают фильтровальных элементов.

Мелкие частицы пыли оседают на наружной поверхности фильтровального материала, а отчищенный воздух попадая внутрь фильтровального элемента поднимается вверх и попадает в камеру чистого воздуха, совмещенную с секцией регенерации (импульсной продувки).

Через выходной патрубок очищенный воздух выходит из корпуса фильтр-циклона. Регенерация фильтровальных элементов осуществляется кратковременным импульсом сжатого воздуха, поступающего из ресивера через специальные электромагнитные клапана внутрь фильтровального элемента. Импульс сжатого воздуха выбивает частицы из пор фильтровального материала наружу и оттряхивает с поверхности фильтра. Пыль, оттряхиваемая таким образом с фильтровальных элементов, осыпается в бункер и в дальнейшем через устройство выгрузки удаляется из накопительного бункера.

При правильном подборе давления в ресивере Фильтра и давления вентилятора, регенерация фильтровальных элементов может осуществляться без остановки работы Фильтра.

5. Подготовка к работе

Собрать Изделие, если оно было поставлено в разобранном виде.Надёжо закрепить Изделие на постаменте, опорах или иным образом, предусмотренном в проекте. Фундамент под опоры, если он необходим, расчитывается отдельно.

Подключить входной и, если это необходимо, выходной патрубки к системе вентиляции. Присоединение Изделия к ответнымому оборудованию осуществляется с помощью фланцевого соединения через прокладку или герметик болтовым соединением 8 мм с использованием гроверных шайб под гайку, контргаек или иных фиксирующих гайку способов. Несоблюдение этого требования может привести к ослабление болтового соединения и уменьшению герметичности соединения.

Осуществить заземление металлических элементов Изделия в соответствие с мерами безопасности. Подключить ресивер Фильтра к источнику сжатого воздуха. Сжатый воздух должен быть не ниже класса 9 по ГОСТ17433-80.

При установке фильтра вне помещения требуется осушка сжатого воздуха, подаваемого на регенерацию, до точки росы-40° При невыполнении требований по очистке и осушке сжатого воздуха, фильтровальные элементы могут сократить срок службы. Особое внимание следует обратить на отсутствие влаги, т.к. выпадение влаги на фильтровальных элементах приведет к быстрому выходу их из строя. При подборе компрессорного оборудования следует учитывать 50% запас по производительности для обеспечения нормального режима работы компрессора. Ресивер системы регенерации оснащен 2-мя патрубками Ду15 с внутренней резьбой. Верхний патрубок предназначен для подвода сжатого воздуха, нижний патрубок для слива конденсата. На верхний патрубок для подвода сжатого воздуха устанавливается шаровый кран и фильтр-регулятор давления (поставляется отдельно). На регуляторе следует выставить давление 6 бар, которое в процессе эксплуатации может варьироваться в диапазоне 4 - 8 бар для достижения максимального уровня отчистки фильтровальных элементов при минимальном давлении. Повышение давления может потребоваться при работе Фильтра на разряжении, что может частично погасить импульс регенерации за счёт разницы давления импульса и разряжения создаваемого вытяжным вентилятором.

Выпускные патрубки коллекторов регенерации рукавов снабжены резьбами, к которым, в случае необходимости, могут быть прикручены сужающие переходы для обеспечения лучшей и более равномерной регенерации. Необходимость в сужении сечения зависит от характеристик пыли и выявляется в процессе настройки системы регенерации.

На нижний патрубок для слива конденсата устанавливается шаровый кран, конденсатоотводчик или иное устройство для отвода конденсата.

Далее требуется подключить электроклапана импульсной регенерации к системе автоматического управления регенерации (поставляется отдельно). Все клапана подключены к кабелю, который выведен в ящик коммутации.

Перед пуском системы требуется проверить:

- соответствие оборудования требуемым техническим параметрам;

- состояние защитных автоматов. В исходном состоянии все автоматы питания щита управления должны быть отключены;

- надежность крепления всех электрических соединений (возможно ослабление крепления при транспортировке, которое может привести к нарушению работы);

- герметичность улов системы импульсной регенерации

6. Меры безопасности

Для обеспечения безопасности металлические части Изделия, нормально не находящиеся под напряжением, но которые могут в случае повреждения изоляции сопутствующих изделий (вентиляторов, вибраторов, приводов выгрузных устройств) оказаться под напряжением, должны быть надежно подсоединены к специально сооружаемым заземляющим устройствам в соответствии с действующими правилами устройства электроустановок.Заземлению подлежат:

- Изделие;

- Щиты управления (при наличии);

- Электропривод мотор-редуктора;

Сопротивление местного заземляющего устройства не нормируется. Подсоединение заземляющего устройства выполнить согласно главе 1.7 ПУЭ.

Последовательное подключение частей Изделия к заземляющему контуру запрещено!

Включение электродвигателей приводов без заземления запрещено!

Все движущиеся и вращающиеся части затворов, вентиляторов и пр. должны быть надежно ограждены.

Снимать ограждения для ремонта механизмов разрешается только после полной остановки.

Пуск механизмов после ремонта, осмотра, чистки разрешается только после установки ограждения на место и укрепления всех его частей

При обслуживании Изделия на высоте более 1,8 м для доступа к люкам, шиберам и др. выполняются стационарные лестницы и площадки с ограждениями.

Ширина лестницы должна быть не менее 0,7 м, уклон ее не более 45°, шаг ступеней не более 0,25 м.

Для доступа к редко обслуживаемому оборудованию на высоте не более 3 м допускается установка лестниц с уклоном 60° в некоторых случаях допускается использование стремянок. Вертикальные лестницы должны быть оборудованы арочными ограждениями.

За состоянием оборудования, работающего в условиях, вызывающих коррозию, должен быть установлен специальный надзор путем периодического осмотра и определения при ремонте толщины стенок аппарата. Результаты проверок заносятся в "Журнал по эксплуатации оборудования".

Температура поверхности корпусов изоляции аппаратов не должна превышать значений, опасных для обслуживающего персонала в отношении ожога (60 oС)

Перед входом на площадки обслуживания взрывных предохранительных клапанов должен быть установлен запрещающий знак "Вход (проход) воспрещен" по ГОСТ 12.4.026-2015

При остановках Изделия для очистки или ремонта, он должен быть отключен от газоходов с помощью шиберов. Возле закрытых шиберов вывешивается плакат: «Не открывать: Идет ремонт». Одновременно отключается подача электроэнергии на электродвигатели‚ обслуживающие механизмы, связанные с Изделием. На пусковых устройствах или рукоятках рубильников вывешиваются плакаты: «Не включать: работают люди».

Снятие знаков безопасности и пуск изделия после выполнения работ должны производиться только с разрешения ответственного руководителя работ.

Осмотр и очистка Изделия от загрязнений должны производиться по утвержденному графику. Все виды технического обслуживания, проверок, осмотров, работ по очистке, обнаруженные неисправности и принятые меры по их устранению должны регистрироваться в журнале по эксплуатации и обслуживанию Изделия

7. Транспортировка и хранение

7.1 Хранение по ГОСТ 15150-697.2 При хранении и транспортировке запрещается бросать и кидать изделие.

7.3 Разрешается транспортировать любым видом транспорта

8. Техническое обслуживание

В конце рабочей смены проводится отчистка фильтровальных элементов Фильтра от фильтруемого продукта. Для этого подача продукта производится не менее, чем за 15 минут до выкючения вентилятора системы. При этом необходимо вручную запустить систему регенерации. Желательно пройти цикл регенерации не менее 2-х раз. Если после этого, при визуальном осмотре, обнаруживается налипание продукта на элементах, необходимо повторить регенерацию при выключенном вентиляторе (это требуется, как правило, если вентилятор расположен после фильтра и имеет большое давление).Так же важно проверять затяжку болтовых соединений. Под воздействием различного рода вибраций, она может ослабнуть, увеличив подсос или наоборот выброс продукта.

Текущий ремонт всех узлов и деталей проводить по мере износа.

ВНИМАНИЕ! При обслуживании и ремонте Фильтра выполнить требования раздела "Меры безопасности" настоящего Паспорта.

| Операция ТО | Проверка не реже одного раза в: | |||

|---|---|---|---|---|

| неделю | месяц | квартал | год | |

| Внешний осмотр на предмет устранения подсосов и негерметичности | + | |||

| Проверка давления воздуха / Напряжения и вибрации в системе регенерации | + | |||

| Проверка работоспособности системы регенерации | + | |||

| Проверка целостности и состояния фильтровальных элементов | + | |||

| Проверка целостности лакокрасочного покрытия и его восстановление | + | |||

| Проверка целостности сварочных швов и отсутствия утечки газа | + | |||

| Проверка электрических цепей автоматики и заземления | + | |||

| Проверка общей эффективности работы фильтра | + |

9. Возможные неисправности

| Наименование неисправности | Вероятная причина | Метод устранения |

|---|---|---|

| Увеличение запылённости на выходе | Нарушена целостность или плотность прилегания фильтровальных элементов. | Произвести замену фильтровальных элементов, если обнаружено нарушение целосности. Переустановить фильтровальные элементы, обеспечив их плотное прилегание к патрубкам. |

| Уменьшение производительности | Фильтровальные элементы забиты | Проверить работоспособность системы регенерации. Сократить период между циклами регенерации |

| Налипание пыли на фильтровальных элементах из-за выпадения конденсата | Заменить фильтровальные элементы, отчистить загрязнения корпуса, устранить причину выпадения влаги (понижение точки росы) | |

| Увеличение перепада давления до и после фильтровального элемента | Попадание воды или компрессорного масла на поверхность рукавов. | Проверить качество сжатого воздуха, устранить несоответствие. |

| Снижение давления или полное прекращение подачи воздуха для регенерации | Проверить исправность источника воздуха, возобновить подачу и требуемое давление | |

| Утечка сжатого воздуха через мембрану клапана регенерации. | Возможно в клапан попал посторонний предмет. Проверить целостность мембраны клапана. Отчистить мембрану или заменить её. |

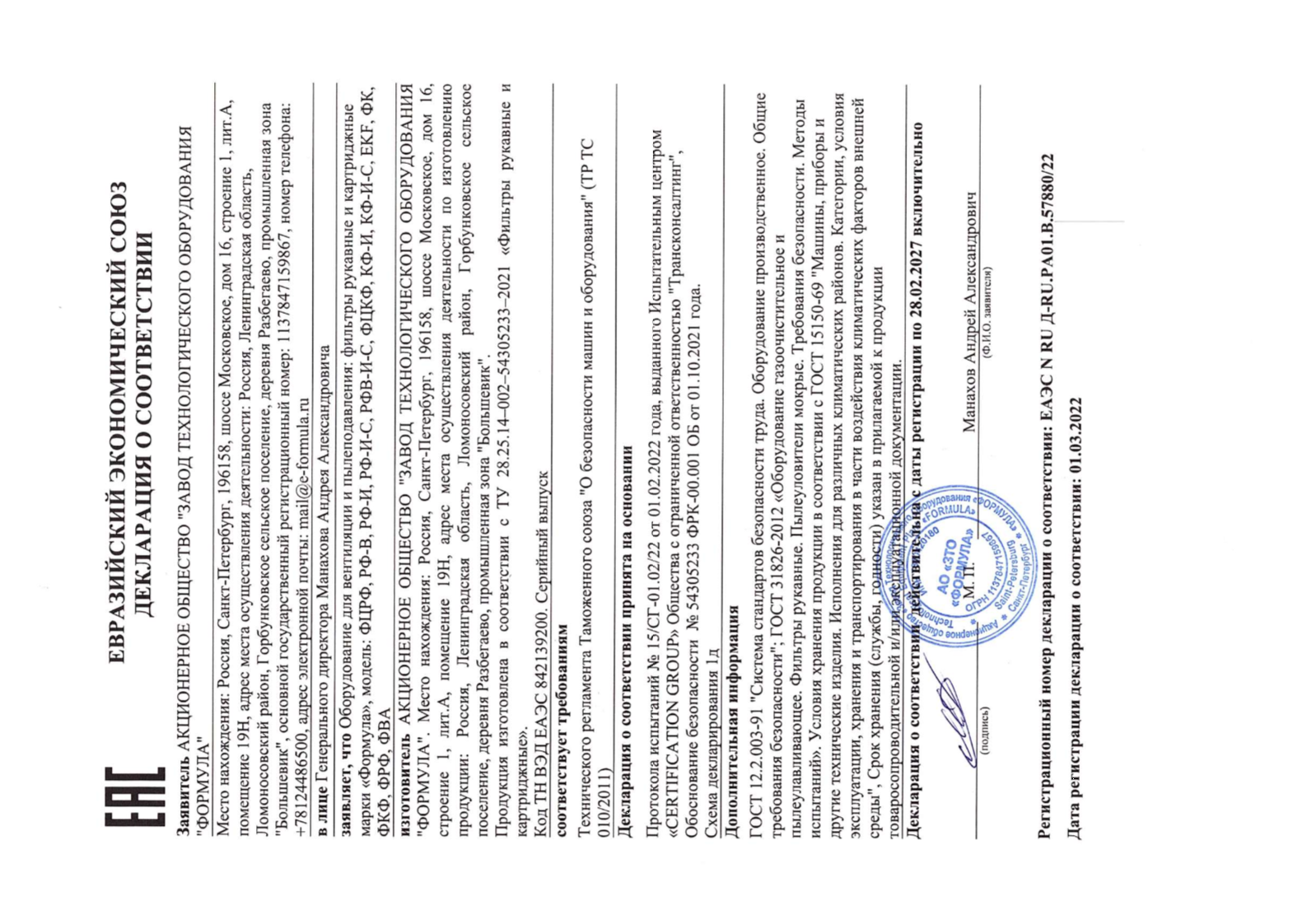

10. Свидетельство о приемке

Оборудование прошло приёмку ОТК и соответсвует требованиям технической документации, правилам безопасности эксплуатации и признано годным для использования по назначению.Установленное дополнительное оборудование __________________________________________________________________________________

Заводской номер изделия: ________________________

М.П. Дата выпуска: ___________________ г.

11. Гарантийные обязательства

Гарантийный срок эксплуатации 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения потребителем.Завод-изготовитель гарантирует соответствие агрегата требованиям технической документации при соблюдении потребителем правил эксплуатации, транспортирования и хранения.Гарантия на расходные материалы и быстроизнашивающиеся комплектующие и детали не распространяется

Гарантия недействительна, если:

- Не полностью выполнены все правила транспортирования, хранения, монтажа и эксплуатации в соответствии с общепринятыми требованиями, требованиями завода-изготовителя и характеристиками, указанными в паспорте на изделие.

- Детали имеют повреждения, возникшие вследствие ошибок при эксплуатации, небрежности, ненадлежащего транспортирования, содержания и хранения

- Изделие было подвергнуто конструктивным изменениям без письменного согласования с производителем.

12. Сведения о рекламациях

Ваши отзывы и пожелания направляйте по адресу: 188513 Ленинградская область, Ломоносовский р-он. д. Разбегаево АО "Завод Технологического Оборудования "ФОРМУЛА" т/ф +7 (800) 777-5-812 e-mail: mail@e-Formula.ru

13. Учет технического обслуживания

| Дата и время начала и окончания работ | Наименование вида обслуживания (техническое обслуживание, текущий ремонт, капитальный ремонт) и краткое описание выполненных работ | Подпись лица, производившего работы | Подпись лица, разрешившего пуск после ремонта. Дата пуска. |

|---|---|---|---|

Рекомендации по настройке системы регенерации

фильтровальных

элементов сжатым воздухом

в фильтровальных установках с импульсной регенерацией

Импульсная регенерация фильтровальных элементов сжатым воздухом - одна из самых эффективных и надежных систем регенерации.

Её правильная и безотказная работа требует предварительной настройки при вводе системы в эксплуатацию.Ключевыми являются следующие факторы:

- Качество воздуха поступающего для регенерации фильтров.

- Давление воздуха в ресивере перед импульсом регенерации.

- Количество импульсов регенерации за единицу времени.

1. Качество воздуха.

1.1. Сжатый воздух должен быть не ниже класса 9 по ГОСТ17433-80.

| Класс загрязнённости | Размер твердой частицы, мкм, не более | Содержание посторонних примесей, мг/м, не более | ||

| Твёрдые частицы | Вода (в жидком состоянии) | Масла (в жидком состоянии) | ||

| 9 | 80 | 4 | Не допускаются | |

2. Размер твердой частицы принимается по наибольшему измеренному значению.

3. Температура точки росы сжатого воздуха должна быть ниже минимальной рабочей температуры не менее, чем на 10 К (10 °С);

4. В сжатом воздухе независимо от класса загрязненности допускаются только следы кислот и щелочей.

1.2. Рекомендации по формированию схем подготовки воздуха

1. Воздух, выходящий из компрессора, должен быть охлажден. Это может происходить естественным способом или с помощью специальных охладителей. Только после этого имеет смысл пропускать воздух через магистральный фильтр. В противном случае значительная часть воды и масла, находящаяся в парообразном состоянии, беспрепятственно пройдет через фильтр, а при дальнейшем охлаждении воздуха конденсируется в магистрали, образуя загрязнения.2. Водоотделитель следует использовать совместно с магистральным фильтром, устанавливая водоотделитель после фильтра. Это обеспечивает максимальную эффективность очистки: твердые частицы, масло и основная часть воды задерживаются фильтром, а остатки воды задерживаются водоотделителем. Необходимо также иметь в виду, что даже после полной очистки воздуха от воды, конденсат может появиться вновь, если температура воздуха будет снижаться. Поэтому водоотделитель следует устанавливать в той точке пневмомагистрали, где воздух имеет минимальную температуру.

3. Если все потребители воздуха, подключенные к пневмомагистрали, имеют одинаковые требования к его качеству, целесообразно производить централизованную подготовку воздуха. В этом случае необходимый уровень качества воздуха и маслораспыление обеспечиваются в магистрали, в то время как местная подготовка воздуха ограничивается стандартной фильтрацией и регулированием давления.

4.Если потребители имеют различные требования к качеству воздуха, магистральная подготовка обеспечивает только общий базовый уровень качества. Основная подготовка воздуха выполняется после отвода от магистрали в соответствии с требованиями конкретного потребителя. В этом случае определяющей является местная подготовка воздуха.

5. При выборе оборудования следует учитывать, для какой подготовки воздуха оно предназначено - магистральной (централизованной) или местной.

2. Давление воздуха в ресивере.

2.1. При выборе производительности системы регенерации фильтровальных элементов следует исходить из расчета, что расход воздуха составляет 0,1 - 0,2% от количества очищенного газа. Т.е. на каждый 1000 м3 очищаемого газа требуется 1-2 м3 сжатого воздуха.2.2. Давление сжатого воздуха в ресивере Pрес зависит от количества одновременно продуваемых фильтровальных элементов N, геометрического объема каждого фильтровального элемента Vэл, объема установленного ресивера Vрес и коэффициента заполнения воздухом фильтровального элемента Kзап.

Он равен 0,3 для фильтровальных элементов, снабженных соплами Вентури и 0,5 - 0,75 для фильтровальных элементов не снабженными соплами Вентури.

Для элементов с неразвитой поверхностью, таких как рукава коэффициент рекомендуется принимать 0,5, для элементов с развитой поверхностью, таких как картриджи - 0,75 соответственно.

Pрес = Vэл*Kзап*N / Vрес

2.3. Если вентилятор стоит после фильтра, требуется увеличение давления в ресивере для компенсации гашения импульса регенерации разряжением, создаваемым вентилятором. Компенсация подбирается опытным путём, увеличивая давление в ресивере с шагом 0,2 бар до получения удовлетворительной чистоты фильтровальных элементов.3. Количество импульсов системы регенерации.

3.1. В случае установки и корректной работы прессостата, расположенного в ящике управления, частота подбирается путем изменения значения перепада давления регулятором, расположенном в корпусе прессостата. Рекомендуем выставить начальное значение на уровне 500-600 Па. Постепенно увеличивая перепад до значения, когда чистота фильтровальных элементов перестаёт быть удовлетворительной. После этого, снижают значение перепада давления до значения, когда чистота фильтровальных элементов была удовлетворительной.3.2. В случаях, когда работа прессостата не является корректной (нестабильные перепады давления или некорректные показания из-за давления/ разряжения создаваемого вентилятором, рекомендуется установить регенерацию по времени.

Временной интервал увеличивают, до значения, когда чистота фильтровальных элементов перестаёт быть удовлетворительной. После этого, снижают значение временного интервала до значения, когда чистота фильтровальных элементов была удовлетворительной.